El mantenimiento predictivo consiste en revisar periódicamente equipos o componentes internos de los tableros de control y mando, que permiten el funcionamiento correcto para las diferentes aplicaciones del sector industrial y comercial.

El objetivo de este mantenimiento consiste en detectar posibles fallas, asociadas al funcionamiento de la aplicación o a las condiciones en las que se encuentre el tablero eléctrico y los variadores de velocidad. A partir de esto se estudian las posibilidades de implementar correcciones de los sistemas, mejoras y mantenimientos preventivos, que permitan alargar la vida útil de los componentes eléctricos, electrónicos y piezas mecánicas que integran los tableros de control.

PASOS PARA REALIZAR UN MANTENIMIENTO PREDICTIVO A TABLEROS DE CONTROL CON VARIADORES.

La misión del mantenimiento predictivo es generar un seguimiento optimo, tanto a los variadores como a los equipos de control, Breaker o Disyuntor, Relé o Relevador, Contactores, Fuentes DC, Transformadores, Reactancias o Filtros de armónicos, Piloteria, Ventiladores, etc. Este seguimiento suele tener un carácter sistemático, es decir que se interviene el equipo, aunque no presente ningún síntoma de tener problema alguno, además que no se requiere que los equipos estén sin energizar, por el contrario, se recomienda que se haga este mantenimiento cuando los equipos estén trabajando en plena carga, para dar un diagnóstico acertado del estado de los tableros. Para realizar el mantenimiento predictivo se deben seguir los siguientes pasos:

- Realizar la revisión física externa del tablero, verificando que el ambiente en el que está expuesto no presente vapores como cloro o partículas de algún material que se trabaje en la planta de producción, además se debe corroborar que el grado de protección IP cumpla con el medio ambiente en el que se sometió el tablero o el variador de velocidad.

- Revisar estado de la pintura del tablero, con el fin de identificar si presenta alto grado de corrosión.

- Verificar que las protecciones y seguridades del tablero como el paro de emergencia, selector de arranque y totalizador, estén en perfectas condiciones antes de revisar el resto de los elementos de control y potencia del tablero.

- Revisar todos los componentes de la parte de control y potencia del tablero identificando si alguno de estos requiere cambio o limpieza para que no se sulfaten más adelante. Se deben verificar, sobre todo, los Contactores y los interruptores en sus acometidas y puntos de contacto, donde se encuentran los cables de potencia y control.

- Revisar la pilotera o leds de señalización, verificando que estos prendan correctamente, con el fin de mantener la señalización del estado operativo en el que está el tablero, recordar que es importante esta revisión, por seguridad tanto de los tableros y equipos como para el personal operativo y técnico.

- Revisar el correcto funcionamiento de los ventiladores externos, con el fin de mantener la temperatura adecuada, para el variador de velocidad. Recordar que esta debe ser inferior a los 50 grados centígrados por recomendación del fabricante.

- Verificar el estado de los filtros de polución que tienen los ventiladores, determinando si se requiere el cambio de los mismos.

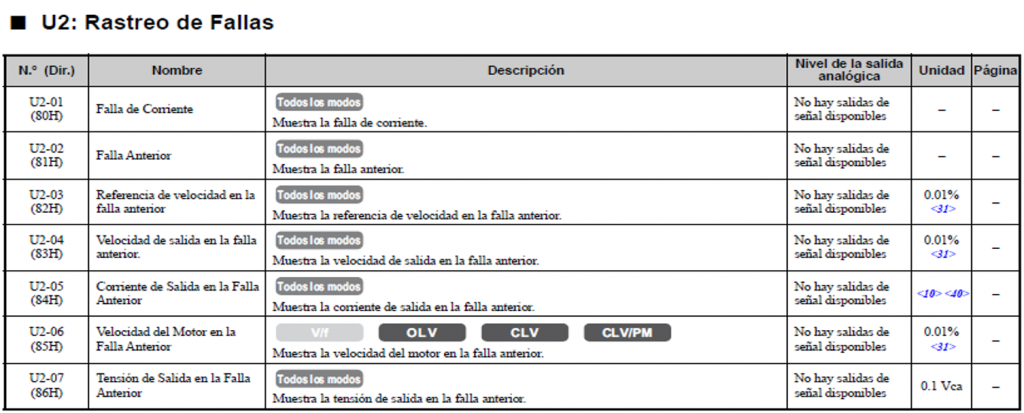

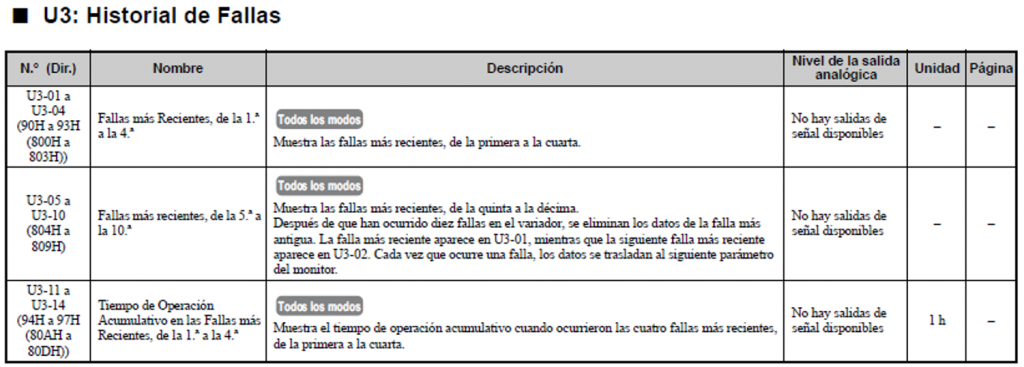

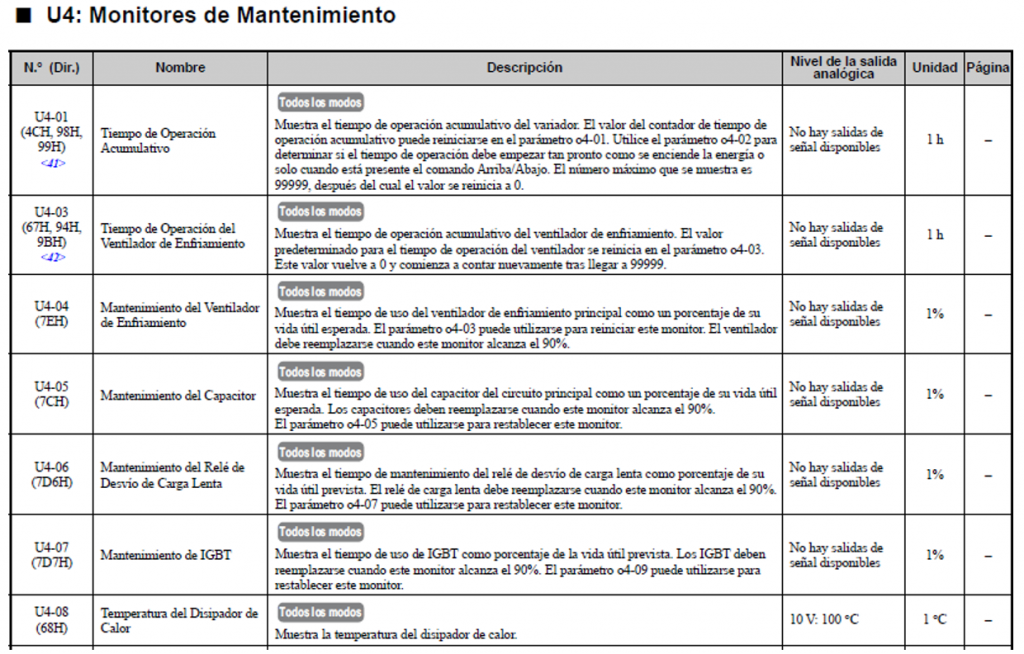

- Por último se deben revisar los monitores de estado de los variadores de velocidad, estos se encuentran en el menú de operación del variador, como Operation Status Monitors o Monitores de estado de operación, identificados a partir de la letra U. En estos monitores se puede ver el estado del variador, determinando el tiempo de funcionamiento, el historial de las 10 últimas fallas y las variables en las que se encontraba el variador en la última falla que se registró, permitiendo así dar un diagnóstico en el cual se requiera, ya sea el mantenimiento preventivo o el ajuste de programación, para que la aplicación quede en condiciones ideales manteniendo la vida útil del tablero y variador. Los monitores más importantes para dar el diagnostico de un correcto funcionamiento en el variador son:

MANTENIMIENTO PREVENTIVO EN VARIADORES Y TABLEROS ELÉCTRICOS.

El mantenimiento preventivo para Variadores de velocidad y tableros eléctricos consiste en alargar la vida útil de los componentes eléctricos y electrónicos, por medio de la limpieza y cambio de componentes secundarios como ventiladores, Contactores, relevos, etc. También se deben realizar las mediciones de todos los componentes internos antes de iniciar la limpieza y al término de la misma, verificando conexiones y estado de componentes antes de energizar los equipos y/o tableros. Si bien los mantenimientos periódicos generalmente se realizan una vez por año, es posible que el variador requiera intervenciones más frecuentes en entornos agresivos o cuando el uso del variador es de 7 días a la semana 24 horas.

Las condiciones de funcionamiento y ambientales, junto con la experiencia en cada aplicación, determinarán la frecuencia para la limpieza de los variadores y elementos propios del control de los tableros. La intervención periódica ayudará a evitar el deterioro prematuro en el funcionamiento del tablero eléctrico y la disminución de fallas del producto.

PASOS PARA REALIZAR UN MANTENIMIENTO PREVENTIVO A TABLEROS DE CONTROL CON VARIADORES.

Los componentes electrónicos tienen una vida útil limitada y pueden mostrar cambios en las características o un menor rendimiento después de años de uso en CONDICIONES NORMALES. Por lo anterior es importante realizar una inspección inicial como se muestra a continuación.

– El motor no debe presentar vibraciones o hacer ruidos inusuales.

– No debe generarse calor inusual desde el Inversor o el motor.

– La temperatura ambiente debe estar dentro de las especificaciones del Inversor de -10º C a 40º C (14º F a – 104º F).

– El valor de la corriente de salida mostrado en U1-03 no debe superar el valor nominal de corriente del motor ni del inversor por un período de tiempo extenso.

– El ventilador de enfriamiento en el Inversor debe estar operando normalmente.

- Al término de esta primera revisión se debe cortar el suministro de tensión del tablero, para ello tener en cuenta las 5 reglas de oro Retie:

- 1ª R.O. Desconexión. Corte efectivo.

- 2ª R.O. Prevenir cualquier posible realimentación. Bloqueo y señalización.

- 3ª R.O. Verificar ausencia de tensión.

- 4ª R.O. Puesta a tierra y cortocircuito.

- 5ª R.O. Señalización de la zona de trabajo.

Dando continuidad a nuestro mantenimiento preventivo en el tablero eléctrico, se debe seguir el siguiente proceso:

- Desmontar ventiladores Externos y Barras de cobre (Barraje de alimentación, Barra tierra) del tablero eléctrico. Se deben inspeccionar las barras de cobre en busca de corrosión, limpiándolas con alcohol isopropilico. Si las barras tienen alto nivel de corrosión, se deben frotar con una lija suave, retirando el óxido alojado en las mimas. Por último, se debe aplicar algún barniz o tropicalizante que mantenga las propiedades físicas idóneas de las barras de cobre.

- Revisar las conexiones de las acometidas de potencia y control, verificando el ponchado de las terminales y su demarcación. Se debe retirar la polución de estos conductores con algún tipo de sopladora, teniendo en cuenta el uso de las protecciones visuales, como las gafas y protecciones respiratorias como máscaras de polución o tapa bocas. Antes de ventilar las canaletas y conductores con la sopladora, se deben desmontar aquellos equipos electrónicos que tengan un grado de protección IP muy bajo y requieran un cuidado especial para su limpieza o intervención interna, tales como fuentes de poder, controladores lógicos programables, Variadores de velocidad y microcontroladores.

- Retirar el polvo, químicos o agentes grasos que se encuentren dentro y fuera del tablero eléctrico. Si las piezas mecánicas o el cofre se encuentran con alto nivel de corrosión, se debe frotar con lija suave en los puntos con corrosión y de nuevo pintar o aplicar barniz, evitando que a futuro vuelva a oxidarse.

- Revisar equipos de control secundarios, como, Breaker o Disyuntor, Relé o Relevador, Contactores, Fuentes DC, Transformadores, Reactancias o Filtros de armónicos, Piloteria, borneras de control y potencia. Estos componentes se deben limpiar en la parte externa y en sus puntos de conexión, además se debe cambiar los tornillos y marcaciones que se encuentren en mal estado.

- Cambiar los filtros de polución que están acoplados a los ventiladores externos del tablero eléctrico.

- Luego de desmontar el variador de velocidad se procede a quitar las carcasas plásticas o metálicas del mismo, verificando que estas se encuentren en buen estado antes de limpiarlas con algún producto, ya que si son carcasas plásticas pueden estar cristalizadas y una mala limpieza puede fracturarlas. En el caso de que estén cristalizadas, se debe recomendar su cambio al cliente.

- Desmontar con cuidado las tarjetas de control y borneras, se deben limpiar con una brocha o cepillos de cerdas suaves. Si se encuentran contaminadas con químicos y grasas, utilizar limpiadores de contactos especiales para retirar estos agentes.

- Desmontar contactor de precarga y todo el Bus DC, (condensadores y fusible si se cuenta con el). Estos elementos se pueden limpiar con alcohol isopropilico, los Contactores para variadores de potencias altas a partir de 50 Hp pueden desarmarse para limpiar los polos, ya que estos por su disposición mecánica se contaminan constantemente con polución o partículas propias de la producción en la planta donde está instalado el tablero eléctrico.

- Por último, desmontar los puentes rectificadores y los módulos IGBTs, cambiando la crema disipadora que se encuentra al respaldo de estos elementos. Esta crema disipadora es el componente más importante en el mantenimiento del variador, ya que se encarga de ayudar a controlar las altas temperaturas que se generan en los transistores, propagándolas por el disipador de aluminio que se encuentra al respaldo del variador.

- Al término de la limpieza y revisión de todos los componentes internos del variador, se debe ensamblar el variador teniendo en cuenta el orden en que se desarmo. Como recomendación, puede ser de gran ayuda una cámara fotográfica que permita identificar y corroborar el orden en el que estaba anteriormente ensamblado el variador.

- Realizar el anclaje del variador conectando la potencia y el control del mismo. Se debe garantizar que todas las conexiones de control y potencia estén con torque correcto y en el mismo orden en el que se desarmo. Se recomienda tener el plano de control y realizar pruebas de continuidad.

- Por último, medir con el multímetro las entradas y salidas del variador, verificando que los diodos estén bien conectados, el Bus DC este cargando y descargando y la resistencia de precarga tenga las mediciones correctas. Al termino de las mediciones y verificando con una lista de chequeo, que el variador este ensamblado correctamente. Se debe energizar la potencia y control del tablero electico, junto al cliente para realizar pruebas de funcionamiento.

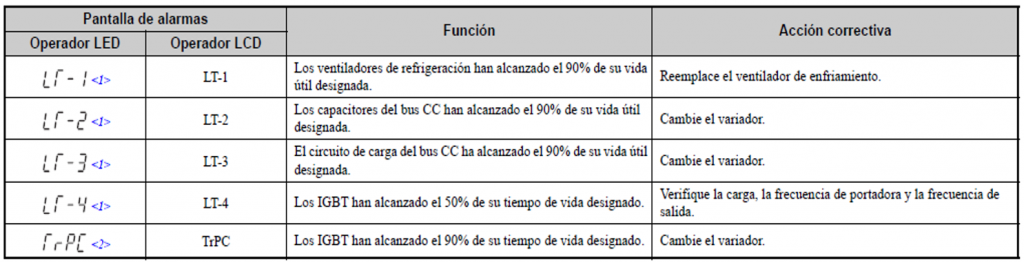

ALARMAS DEL VARIADOR POR FALTA DE MANTENIMIENTO PREVENTIVO.

El variador YASKAWA cuenta en su interface con alarmas que permiten informarle al usuario el diagnóstico temprano del estado en el que se encuentra el variador, antes de que se presente una falla real o un daño directo en algún componente del variador. Estas alarmas no deben ser ignoradas y deben tenerse en cuenta a la hora de realizar el mantenimiento preventivo o el mantenimiento correctivo. A continuación, se muestran las fallas más comunes que determinan la necesidad del mantenimiento preventivo: